Comprendre les défis de la connectivité des équipements mobiles

trait de séparation

Temps de lecture : 6 minutes

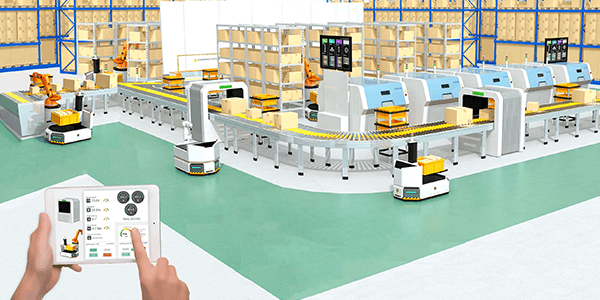

Avec la modernisation de l'automatisation des opérations de fabrication et de logistique, les équipements mobiles sont de plus en plus utilisés pour faciliter la logistique des matériaux et l'assemblage des produits finis.

On peut voir des véhicules à guidage automatique (AGV) transportant des palettes de produits bruts vers des cellules de fabrication, puis livrant les produits finis à l'inventaire ou à l'expédition. Dans les usines d'assemblage automobiles modernes, des robots autonomes sont souvent équipés d'ascenseurs pour positionner le châssis du véhicule pour un accès facile, afin que les assembleurs puissent effectuer leurs tâches de manière ergonomique. De plus, les machines mobiles permettent désormais de faire évoluer efficacement la fabrication dans un encombrement réduit, contribuant ainsi à réduire les coûts à long terme.

L'un des principaux défis de l'intégration des équipements mobiles est de rendre disponibles les données critiques de ces systèmes afin qu'ils puissent être efficacement surveillés et contrôlés dans les environnements où ils fonctionnent. Même l'AGV le plus compact peut être un mélange de différentes technologies de réseau, il sera donc avantageux de comprendre ces technologies afin que des stratégies visant à rendre les données disponibles puissent être développées.

Commandes et réseaux AGV de base

Pour comprendre comment les réseaux entrent en jeu dans les AGV, il est bon de connaître les bases de leur fonctionnement. Sans couvrir tous les détails du système de contrôle, nous en discuterons les principaux aspects.

Comme de nombreux systèmes automatisés, il existe un contrôleur qui sert d'intelligence principale du véhicule. Ceux-ci sont généralement basés sur des micro-ordinateurs ou des contrôleurs d'automatisation programmables et sont responsables de la communication avec le système de gestion d'entrepôt (WMS) ou le logiciel de gestion du trafic. Grâce à cette communication, ils peuvent recevoir des tâches telles que livrer de la matière première à une machine et communiquer lorsque ces tâches sont terminées. Le contrôleur interagit également avec les fonctions périphériques du véhicule qui contrôlent la direction, la conduite, la puissance et la prévention des collisions.

En tant que cerveau du véhicule, le contrôleur doit être capable de prendre en charge toutes les technologies de communication mises en œuvre dans le véhicule en plus de celles prises en charge au niveau WMS. Celles-ci sont très souvent différentes car les besoins des applications basées sur l'information ne sont pas les mêmes que ceux nécessaires au contrôle.

Comme de nombreux systèmes automatisés, il existe un contrôleur qui sert d'intelligence principale du véhicule. Ceux-ci sont généralement basés sur des micro-ordinateurs ou des contrôleurs d'automatisation programmables et sont responsables de la communication avec le système de gestion d'entrepôt (WMS) ou le logiciel de gestion du trafic. Grâce à cette communication, ils peuvent recevoir des tâches telles que livrer de la matière première à une machine et communiquer lorsque ces tâches sont terminées. Le contrôleur interagit également avec les fonctions périphériques du véhicule qui contrôlent la direction, la conduite, la puissance et la prévention des collisions.

En tant que cerveau du véhicule, le contrôleur doit être capable de prendre en charge toutes les technologies de communication mises en œuvre dans le véhicule en plus de celles prises en charge au niveau WMS. Celles-ci sont très souvent différentes car les besoins des applications basées sur l'information ne sont pas les mêmes que ceux nécessaires au contrôle.

Le bus CAN, une option de communication robuste

Dans un AGV, les commandes de conduite et de direction gèrent les principaux moteurs du véhicule. Les servomoteurs et les moteurs en combinaison avec des capteurs de retour sont utilisés pour les mouvements latéraux, avant et arrière du véhicule et ces mouvements doivent être équilibrés par le système de commande. Les commandes de conduite et de direction d'un véhicule sont souvent intégrées en utilisant CAN ou CANopen comme réseau de commande. En effet, le CAN est largement utilisé dans les véhicules commerciaux et les véhicules de tourisme depuis des décennies, de sorte que ses performances et sa fiabilité sont bien comprises, et qu’il est de plus est connu pour sa consommation d'énergie relativement faible par rapport aux autres technologies de réseau. Il est donc bien adapté pour une utilisation dans des systèmes alimentés par batterie tels que les AGV.

Un autre système de contrôle critique dans le véhicule est la gestion de l'alimentation, ce qui comprend les batteries elles-mêmes et le système de gestion de batterie (BMS), qui gère la rétroaction de plusieurs capteurs pour surveiller l'état de la batterie et empêche la batterie de fonctionner de manière dangereuse. Le BMS, comme les commandes de direction et d'entraînement, s’appuie assez souvent sur le bus CAN comme réseau de commande, là encore pour son utilisation historique dans les véhicules et sa faible consommation d'énergie. Il n'est pas rare non plus de voir des réseaux de contrôle Ethernet à l'intérieur de l'AGV, notamment si des quantités de données plus importantes doivent être échangées.

Un autre système de contrôle critique dans le véhicule est la gestion de l'alimentation, ce qui comprend les batteries elles-mêmes et le système de gestion de batterie (BMS), qui gère la rétroaction de plusieurs capteurs pour surveiller l'état de la batterie et empêche la batterie de fonctionner de manière dangereuse. Le BMS, comme les commandes de direction et d'entraînement, s’appuie assez souvent sur le bus CAN comme réseau de commande, là encore pour son utilisation historique dans les véhicules et sa faible consommation d'énergie. Il n'est pas rare non plus de voir des réseaux de contrôle Ethernet à l'intérieur de l'AGV, notamment si des quantités de données plus importantes doivent être échangées.

Enfin, le système anticollision est chargé de détecter la présence de personnes ou d'objets sur sa trajectoire puis de prescrire des ajustements d'itinéraire ou de vitesse. Cela consiste généralement en plusieurs capteurs de proximité ou systèmes de vision de sécurité conçus pour donner au véhicule des yeux dans son environnement et protéger à la fois les personnes et les autres équipements. Beaucoup de ces appareils utilisent toujours des E / S numériques conformes à la sécurité comme interface principale, mais sont de plus en plus utilisés sur des réseaux prenant en charge des protocoles de sécurité tels que PROFIsafe, CIP Safety, FSoE et autres. Il existe aussi pour le bus CAN une extension Safety, et même aujourd’hui une offre de pile CANopen Safety pré-certifiée.

En plus de gérer les communications avec les réseaux de contrôle internes, le contrôleur AGV doit être activé avec une connectivité aux systèmes externes. Ceci est réalisé en utilisant des technologies sans fil avec le Wi-Fi 802.11, généralement 802.11n, étant l'interface la plus couramment utilisée pour la connectivité. De plus, les contrôleurs AGV devront souvent être activés avec 802.11r aux côtés de 802.11n pour permettre une itinérance quasi transparente entre les points d'accès. Le besoin de contrôle en temps réel à faible latence et de connectivité IoT peut également voir l'émergence de la 5G dans les contrôleurs AGV.

La conception de systèmes de contrôle AGV prenant en compte toutes les formes de connectivité est l'un des défis les plus importants auxquels les développeurs et les intégrateurs sont confrontés.

La conception de systèmes de contrôle AGV prenant en compte toutes les formes de connectivité est l'un des défis les plus importants auxquels les développeurs et les intégrateurs sont confrontés.

Approches pour activer la connectivité

Les approches de développement de la connectivité pour les contrôleurs AGV diffèrent en fonction de la plate-forme utilisée. Pour commencer, prenons le CAN en considération pour les commandes de direction, de traction et de puissance.

Avec les contrôleurs AGV intégrés ou basés sur un micro-ordinateur, la connectivité CAN est généralement développée en utilisant les interfaces périphériques prises en charge par le microcontrôleur sur la carte principale. Les interfaces courantes incluent les interfaces série synchrones (SPI, I2C, etc.), USB et dans le cas de systèmes basés sur PC PCI-e Mini. Pour les développeurs embarqués, l'ajout de connectivité à partir de zéro peut être un processus lent car cela nécessite la mise en œuvre d'émetteurs-récepteurs CAN, prenant en charge l'électronique et les piles de protocoles de communication. Le développement, les tests et la certification prennent souvent plusieurs années. Des solutions modulaires avec intelligence CAN intégrée sont disponibles et peuvent réduire considérablement les délais de mise sur le marché.

Comme mentionné précédemment, certains systèmes de contrôle AGV sont centrés sur des contrôleurs d'automatisation standard fournis par des sociétés telles que Rockwell, Siemens, Beckhoff, Schneider et d'autres. Le défi de l'ajout de connectivité pour les commandes de direction, d'entraînement et de puissance est que la connectivité CAN n'est pas native de ces plates-formes. Cela peut être accompli en utilisant des passerelles de protocole qui prennent en charge à la fois le protocole CAN et le protocole réseau natif du contrôleur, ou dans le cas de certains contrôleurs d’automatisation, une solution intégrée qui s’insère dans le fond de panier du contrôleur.

Avec les contrôleurs AGV intégrés ou basés sur un micro-ordinateur, la connectivité CAN est généralement développée en utilisant les interfaces périphériques prises en charge par le microcontrôleur sur la carte principale. Les interfaces courantes incluent les interfaces série synchrones (SPI, I2C, etc.), USB et dans le cas de systèmes basés sur PC PCI-e Mini. Pour les développeurs embarqués, l'ajout de connectivité à partir de zéro peut être un processus lent car cela nécessite la mise en œuvre d'émetteurs-récepteurs CAN, prenant en charge l'électronique et les piles de protocoles de communication. Le développement, les tests et la certification prennent souvent plusieurs années. Des solutions modulaires avec intelligence CAN intégrée sont disponibles et peuvent réduire considérablement les délais de mise sur le marché.

Comme mentionné précédemment, certains systèmes de contrôle AGV sont centrés sur des contrôleurs d'automatisation standard fournis par des sociétés telles que Rockwell, Siemens, Beckhoff, Schneider et d'autres. Le défi de l'ajout de connectivité pour les commandes de direction, d'entraînement et de puissance est que la connectivité CAN n'est pas native de ces plates-formes. Cela peut être accompli en utilisant des passerelles de protocole qui prennent en charge à la fois le protocole CAN et le protocole réseau natif du contrôleur, ou dans le cas de certains contrôleurs d’automatisation, une solution intégrée qui s’insère dans le fond de panier du contrôleur.

Pour les communications sans fil, son utilisation commerciale et domestique intensive signifie qu'il existe de nombreuses solutions intégrées pour les développeurs, à la fois basées sur des puces et des modules. En termes de solutions prêtes à l'emploi pour l'interfaçage avec les contrôleurs d'automatisation, de nombreuses options Ethernet vers sans fil existent, mais il est essentiel que ces solutions soient renforcées pour les applications industrielles et fournissent le débit nécessaire pour les données critiques. Les applications où les données sont transmises sans fil à partir de contrôleurs de sécurité nécessitent des interfaces extrêmement fiables.